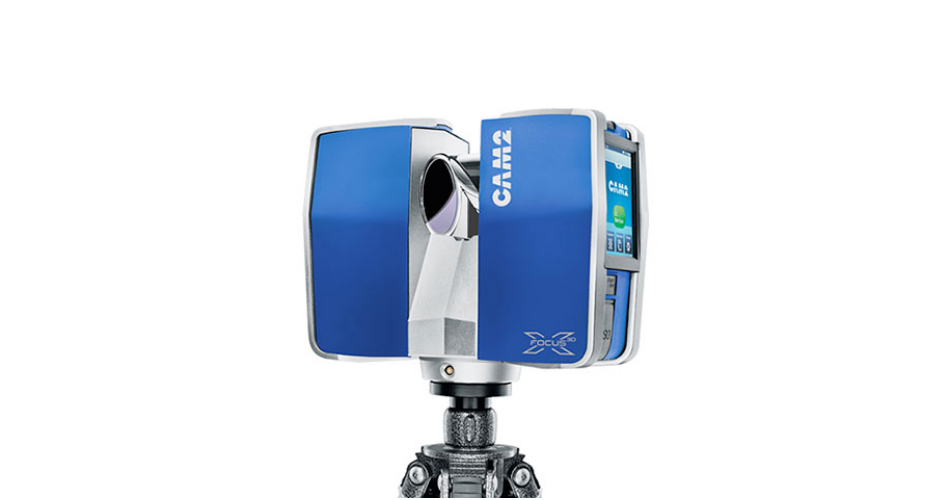

3Dレーザースキャナーはこんな場所で活躍しています!(トンネル編)

建築や土木の現場をはじめとして広く利用されている3Dレーザースキャナーですが、今回はトンネルにまつわる利用にフォーカスしてご紹介したいと思います。

トンネル工事や点検で3Dレーザースキャナーが活躍しています

雄大な自然を相手にするトンネル工事は高い技術力を要する工事であり、3Dレーザースキャナーのような最新技術の導入にも積極的です。

3Dレーザースキャナーによる綿密なデータは精度の高い解析が可能なため、AIを組み合わせた予測システムや3Dモデルによる崩落予測システムが開発されています。

3Dレーザースキャナーのもつ非接触という特徴も崩落など危険の多いトンネル工事では安全の確保に役立つという大きなメリットとなります。

トンネル工事での活用事例

切羽(きりは)掘削形状モニタリングシステム

土木用語ではトンネルの掘削面のことを切羽(きりは)と呼びます。トンネル工事では発破で穴を広げた後、発破では壊しきれなかった部分を重機を使って整形する作業(あたり取り)を行います。

従来の方法では「あたり箇所指示者」と呼ばれる作業員が目視であたり箇所を判断し、レーザーポインターなどを使って掘削の指示を出していましたが、作業中のトンネルというのは危険が大きく、あたり箇所指示者の安全性の確保というのが課題でした。

切羽掘削形状モニタリングシステムでは重機に3Dレーザースキャナーを搭載することで目視以上の精度で、あたり箇所を分析が可能になりました。これにより作業員を危険な現場に送る必要がなくなったうえ、作業員の技量による精度のぶれもなくすことができます。

重機オペレーターへの指示は運転席に設置されたモニターにヒートマップを使って色分けされた映像を表示して行われるので視覚的にもわかりやすいです。

トンネルの覆工(ふっこう)工事

覆工(ふっこう)とはトンネル工事の終盤、コンクリートでトンネルの壁を作る作業のことです。

この工程ではセントルと呼ばれる半円筒形の型枠を使ってコンクリートの壁を仕上げますが、そのときのコンクリートの厚さを決めるのに3Dレーザースキャナーで計測したデータを利用しています。

トンネルの品質を長期にわたって保つには鉄筋かぶり厚さ(鉄筋表面と鉄筋を覆うコンクリート表面までの距離)が重要となりますが、従来の方法だと計測のために高所作業が必要となり非常に大変でした。

3Dレーザースキャナーの導入により省力化や見える化が可能となります。

参考リンク:戸田建設、岩崎/トンネル覆工の鉄筋かぶり厚を視覚化/3Dレーザースキャナー使用

出来形管理

3Dレーザースキャナーを使った出来形管理システムでは掘削した断面と覆工した断面を比較することでコンクリートの厚さを短時間で計算できるメリットがあります。

非接触で遠距離から計測できるため従来のように高所作業車を使った作業や巻き尺による検測なども不要となるため作業時間の大幅な短縮が見込めます。

トンネルのメンテナンス

3Dレーザースキャナーはトンネル工事だけでなく完成後の保守・点検といったメンテナンスでも役立ちます。

広くて高さもあるトンネルを1つずつ目視点検するのはとても大変です。時間や人的コストがかかる上、作業場所によっては高所作業車を使わなければなりません。

こうしたトンネル点検に3Dレーザースキャナーの非接触で測量できる性質や広範囲を一気にスキャンできる効率の良さが力を発揮します。

スキャンで得たデータからひび割れや剥離のような異常の見つかった部分だけを人間の目で確認すれば、効率よく点検が可能です。

また、トンネル全体を測量できるため、トンネルの形状変化なども確認できます。

全国のインフラの老朽化が始まり人材不足やメンテナンスコストの増大が心配される中、3Dレーザースキャナーのような新しい技術を取り入れることでメンテナンスの生産性を高めようとする動きが活発化しています。

まとめ

トンネル工事やメンテナンスにおける3Dレーザースキャナーの活用例をご紹介しました。

トンネルという限定された現場でありながらこれほど多くの3Dレーザースキャナー活用事例があることに驚いた方もいるのではないでしょうか。

トンネルのように広い空間、高さのある空間では3Dレーザースキャナーの強みを活かしやすいため、さまざまな活用方法が開発されています。